Os dutos costumam ser inspecionados por meio métodos In-Line Inspection (ILI) utilizando pigs inteligentes. Essas ferramentas fornecem informações valiosas sobre as condições do duto, mas, devido aos desafios da inspeção interna, a precisão das medições pode ser limitada. Isso pode afetar as decisões sobre a integridade e a vida útil remanescente dos dutos, cujas consequências podem ser dispendiosas, como substituição ou reparo da linha.

Verificação ILI

Por isso, os operadores frequentemente optam por verificar a espessura da parede e a extensão dos sinais de degradação identificados durante a inspeção por ILI. Isso é feito geralmente com ferramentas de inspeção aplicadas externamente que oferecem maior precisão.

Técnicas de Verificação e Inspeção

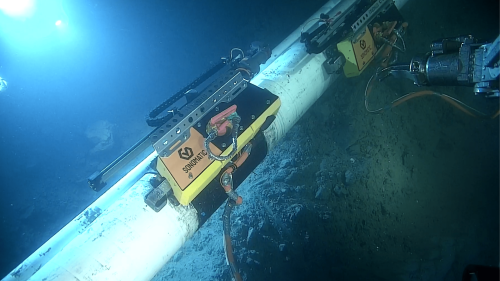

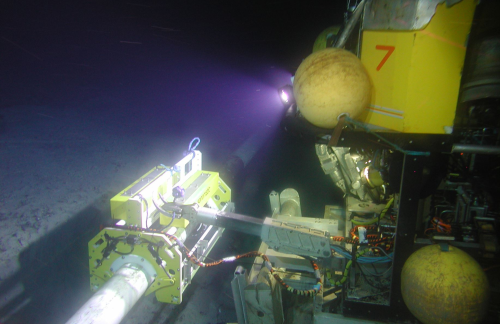

A Fototerra Sonomatic oferece serviços de verificação de ILI de alta precisão no Brasil e em mercados offshore globais. Utilizando técnicas avançadas de ensaios não destrutivos (NDT) e equipamentos especializados, verificamos com precisão os defeitos reportados pelo ILI. Nossos sistemas são projetados para operar em ambientes submarinos desafiadores e são adequados para inspeções através de revestimentos, configurações piggyback, soldas e juntas de campo. Independentemente da localização do defeito ou da complexidade do ativo, aplicamos a solução de inspeção mais eficaz para fornecer dados confiáveis e utilizáveis.

Essa capacidade de campo é reforçada pela nossa competência técnica integrada em engenharia de integridade. Ao combinar a inspeção em campo com análise avançada, recalibramos os conjuntos de dados do ILI, refinamos a interpretação e direcionamos áreas-chave para acompanhamento. Isso garante maior valor às campanhas de inspeção e melhora a confiança nas condições dos ativos. Com atuação local no Brasil e suporte de uma rede global, oferecemos uma solução ágil e de alta qualidade para a integridade de dutos submarinos.

- Inspeção através de revestimento

- Soluções piggyback

- Inspeção de soldas

- Inspeção de juntas de campo

- Soluções para defeitos internos e externos

Benefícios da Verificação Automatizada Avançada por NDT dos Resultados de Inspeção In-Line

As inspeções in-line (ILI) são uma excelente opção para muitos projetos, pois oferecem múltiplos benefícios. No entanto, frequentemente há a necessidade de verificar e monitorar as indicações apontadas pela inspeção in-line. Realizar essa verificação com técnicas automatizadas avançadas de inspeção traz benefícios que incluem, mas não se limitam a:

Economia de custos

Focar apenas em áreas com indicações para verificação e monitoramento online. A capacidade de repetir e monitorar quaisquer indicações pode prolongar a vida útil do ativo e ampliar os intervalos entre inspeções.

Status e informações

Com o acesso adequado ao duto, as medições automatizadas avançadas por NDT podem ser inestimáveis para os seus tubos do ponto de vista informacional. Os dados coletados na inspeção podem determinar se os tubos do projeto estão funcionando corretamente, apresentam vazamentos ou outros defeitos, ou se precisam ser substituídos.

Operação consistente

Ao fornecer informações precisas (como mencionado acima) sem as complexidades envolvidas em inspeções invasivas, a operação dos dutos pode permanecer estável e consistente ao longo do projeto.

Perguntas frequentes

O mapeamento automatizado de corrosão consiste em escanear a tubulação para determinar a espessura mínima remanescente da parede em cada ponto, utilizando uma ferramenta ultrassônica automatizada de alta tecnologia. Os sistemas utilizados geram dados abrangentes e de alta qualidade, que podem ser visualizados de diferentes formas para facilitar a identificação e/ou verificação de áreas críticas.O software de gerenciamento de inspeções da Sonomatic (SIMS) é utilizado para gerar composições de mapas de espessura em 2D e 3D, otimizando a gestão de dados durante a fase de coleta e auxiliando na análise e geração de relatórios de forma semi-autônoma.

O Time of Flight Diffraction (TOFD) é um método utilizado para dimensionar e monitorar com precisão a altura de falhas em serviço que atravessam a espessura da parede. É eficaz na detecção de falhas em inspeções de solda, independentemente do tipo ou da orientação da falha. O TOFD não depende da refletividade da falha, mas utiliza ondas sonoras difratadas que se originam nas extremidades das falhas. A principal vantagem do TOFD é sua alta precisão: mede a altura da falha através da parede com exatidão de ±1 mm e monitora o crescimento de trincas com precisão de ±0,3 mm, independentemente da orientação do defeito.

Dynamic Response Spectroscopy (DRS™) O Dynamic Response Spectroscopy (DRS™) é uma tecnologia desenvolvida pela Sonomatic que utiliza medições ultrassônicas de espessura baseadas em frequência. É uma técnica de mapeamento de corrosão que aplica uma ampla faixa de frequências ultrassônicas baixas (<1 MHz) para penetrar revestimentos desafiadores, como reparos com compósitos, polietileno (PE) e neoprene, e excita as frequências naturais de vibração do aço subjacente. A sonda DRS™ realiza uma varredura em formato raster na área de interesse e coleta os sinais de resposta. Algoritmos avançados de processamento de sinais foram desenvolvidos para extrair as frequências de vibração e mapear o perfil de espessura da parede.

O Pulsed Eddy Current (PEC) é uma técnica comparativa na qual o processamento avançado do decaimento do sinal de corrente parasita, em comparação com um sinal de referência, permite determinar a espessura média da parede (AWT – Average Wall Thickness). Esse método rápido de varredurapermite avaliar a condição geral de estruturas de aço e é mais indicado para defeitos do tipo corrosão generalizada em dutos submarinos. Uma das principais vantagens do PEC é sua capacidade de inspecionar através de revestimentos pesados de concreto, revestimentos desafiadores e incrustações marinhas.

Os métodos com ondas transversais anguladas são amplamente utilizados em Ensaios Não Destrutivos (NDT) e, na maioria das aplicações, a sonda é manipulada manualmente. No entanto, há benefícios significativos na automação do processo, tanto na manipulação da sonda quanto na coleta de dados. Os benefícios incluem:

- Desempenho consistente com efeitos reduzidos de fatores humanos

- Probabilidade de detecção (POD) substancialmente melhorada

- Maior capacidade de dimensionamento de falhas

- Controle posicional preciso

- Informação precisa de posição para cada varredura

- Registro completo de todos os dados para análise detalhada

- Comparações repetidas confiáveis

O método automatizado de pulso-eco com onda transversal é utilizado em diversas aplicações, como:

- Inspeção de soldas para detectar e dimensionar defeitos planos.

- Inspeção de ligas resistentes à corrosão para trincas por corrosão sob tensão.

- Inspeção de ligas resistentes à corrosão para detectar corrosão localizada por cloretos.

- Inspeção de materiais em operação com a presença de H₂S para identificar trincas verticais.

A tecnologia EMAT é aplicada a partir da parte superior da tubulação e tem capacidade para detectar corrosão interna e externa em dutos submarinos com espessura remanescente da parede (NWT) inferior a 15 mm e revestimento de até 4 mm de espessura. A técnica não requer acoplamento direto, pois os sinais de entrada e recepção são gerados por respostas eletromagnéticas. Essa técnica de varredura fornece detalhes sobre a extensão lateral da corrosão, com faixas que indicam o nível de severidade da perda de espessura da parede.

O Multiskip é uma técnica ultrassônica rápida de varredura para detecção de corrosão e erosão em dutos submarinos com diâmetro ≥4”. Utiliza dois transdutores montados em cunhas em configuração emissão(pitch)/recepção(catch) para emitir feixes de ondas cisalhantes anguladas que percorrem a parede do tubo com múltiplos saltos nas superfícies interna (ID) e externa (OD). O sistema permite coleta de dados em alta velocidade e alta resolução. Para corrosão, a perda de amplitude do sinal, redução no tempo de chegada e mudanças no formato do sinal são usados para fornecer informações qualitativas e quantitativas.

ACFM (Alternating Current Field Measurement) é uma técnica eletromagnética para detecção e dimensionamento de trincas superficiais. Funciona na maioria dos metais, não requer contato direto e pode ser aplicada através de revestimentos de várias espessuras. O ACFM é capaz de detectar e medir com precisão indicações lineares, tanto em comprimento quanto em profundidade. Também é mais fácil de utilizar em geometrias complexas, como nós estruturais e bocais.

Phased Array é uma tecnologia ultrassônica única que utiliza um conjunto de transmissores ou receptores, permitindo controle preciso das ondas sonoras. Quando utilizado como transmissor, o controle do tempo de ativação dos elementos cria interferências que moldam e direcionam o feixe. Como receptor, as diferenças de tempo entre os pulsos recebidos por cada elemento fornecem informações sobre a localização da fonte do pulso — semelhante ao funcionamento dos nossos ouvidos. Diferente dos transdutores tradicionais de cristal duplo, os phased arrays ajustam as fases dos sinais para formar feixes com o ângulo desejado. No entanto, seu desempenho depende do número, tamanho e espaçamento dos elementos, exigindo equipamentos especializados para processamento de sinais. Embora amplamente usados em radar, sonar e aplicações médicas, enfrentam desafios na aplicação em ensaios não destrutivos (NDT) ultrassônicos devido à penetração em metais e aos modos de propagação de onda.

O teste ultrassônico utiliza ondas sonoras para detectar corrosão em materiais, sendo essa técnica de NDT baseada em transdutores no arranjo matricial que disparam pulsos em sequência chamada phasing.

O Teste por Corrente Parasita (ET) é utilizado para medir a intensidade de correntes elétricas induzidas por um campo magnético. A técnica aplica corrente alternada (AC) em uma bobina próxima ou ao redor da amostra, gerando corrente parasita (ou Eddy Current) na superfície do material. Defeitos e variações no material afetam essas correntes, alterando a corrente na bobina por meio da indução mútua. A detecção de falhas é feita pela medição das variações elétricas na bobina, geralmente por alterações na voltagem. Os principais fatores que influenciam a corrente parasita incluem a condutividade do material, permeabilidade magnética (em materiais ferromagnéticos), distância entre bobina e amostra, frequência da corrente alternada e dimensões da amostra. A calibração é feita com corpos de prova. O teste por corrente parasita é altamente sensível a falhas e pode ser realizado com equipamentos simples ou sistemas complexos programados por computador. Suas aplicações incluem detecção de trincas, separação de componentes e controle de qualidade de metais.