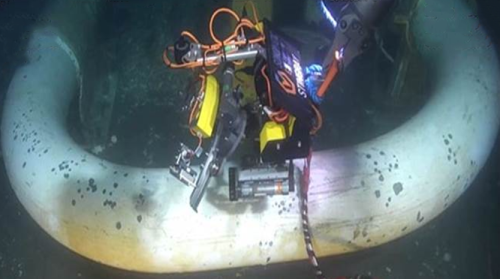

Em 2010, a Sonomatic inspecionou uma base de riser spool de injeção de água submarina (WI) para um cliente valioso, focando em leituras de espessura pontual em áreas com acesso restrito. Na época, a região de 6 horas do cotovelo limitou o uso de ferramentas automatizadas. Avançando para 2024, o cliente buscou uma inspeção mais abrangente após a emergência de evidências de corrosão em um trecho a jusante da tubulação. Eles priorizaram uma abordagem de inspeção remota usando uma embarcação ROV para minimizar a pegada de carbono.

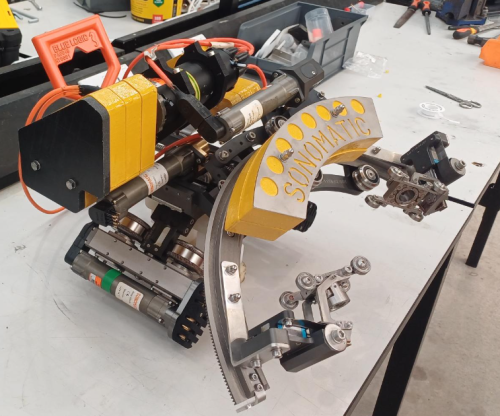

Para atender a esse desafio, o grupo de Engenharia de Projeto e Desenvolvimento (E2I) da Sonomatic identificou o scanner Stingray da Sonomatic como a plataforma de ferramenta ideal para se adaptar às necessidades do cliente. O Stingray foi modificado para permitir a implantação por ROV, a inspeção em torno de curvas e o acesso à região restrita de 6 horas.