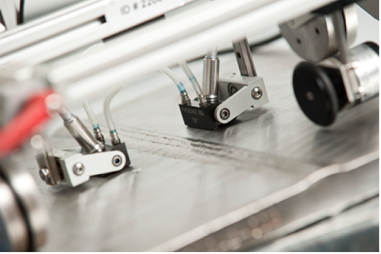

A inspeção ultrassônica é uma das técnicas NDT (Non-Destructive Testing) mais amplamente utilizada para a detecção e avaliação de descontinuidades internas (volumétricas) e superficiais. Essa técnica também permite realizar medições dimensionais, caracterização de materiais, entre outras aplicações. Ela utiliza sinais de alta frequência, variando entre 500 kHz e 20 MHz. Pulsos de alta tensão são convertidos de energia elétrica em ondas ultrassônicas, que se propagam pelo material a ser inspecionado.

Técnica de inspeção

Inspeção Ultrassônica

A Sonomatic é referência em soluções especializadas de inspeção ultrassônica, oferecendo uma ampla gama de técnicas, como mapeamento automatizado de corrosão, ondas transversais (Shear Wave), TOFD (Time of Flight Diffraction), PAUT (Phased Array Ultrasonic Testing), LRUT (Long Range Ultrasonic Testing), Multiskip e CHIME, além da inspeção de diversos mecanismos de dano, como trincas por fadiga, HIC (Hidrogênio Induzido), SCC (Corrosão sob tensão) e carburização.

- Resultados imediatos, permitindo tomada de decisão rápida

- Capacidade de identificar e caracterizar o tamanho, formato, orientação e tipo de falha com alta precisão

- Medição mais precisa da profundidade de falhas internas e da espessura de componentes com superfícies paralelas, em comparação com outros métodos de NDT

- Capacidade de acesso em espaços limitados em muitos casos

- Seguro para operadores, equipamentos e materiais ao redor

- Capaz de detectar falhas extremamente pequenas

- Altamente automatizado e portátil na maioria das aplicações

- Aplicável a uma ampla variedade de materiais

Time-of-Flight Diffraction (TOFD)

O Time-of-Flight Diffraction (TOFD) é uma técnica ultrassônica de inspeção altamente precisa, utilizada principalmente para detectar e dimensionar defeitos em soldas e componentes estruturais críticos. O TOFD é amplamente aplicado em setores como petróleo e gás, geração de energia e infraestrutura, garantindo a integridade estrutural e o cumprimento de normas internacionais de inspeção. Diferentemente dos métodos convencionais de ultrassom, o TOFD baseia-se na difração das ondas ultrassônicas nas bordas dos defeitos, e não apenas na reflexão. Isso possibilita uma caracterização precisa dos defeitos, com alta probabilidade de detecção (POD) e excelente acurácia na medição do tamanho.

A técnica permite a caracterização exata dos defeitos, oferecendo alta probabilidade de detecção (POD) e superior precisão no dimensionamento.

A Sonomatic é líder em soluções avançadas de inspeção ultrassônica, oferecendo o TOFD como parte do seu portfólio completo. O TOFD é amplamente utilizado em aplicações como avaliação da integridade de soldas, inspeções durante fabricação e em serviço, monitoramento de defeitos e medição precisa de indicações similares a trincas. É especialmente eficaz na detecção de defeitos planares, como falta de fusão, penetração incompleta e trincas por fadiga, tornando-se uma ferramenta essencial para indústrias que demandam inspeções de alta confiabilidade.

- Alta precisão na detecção e dimensionamento de defeitos, reduzindo a necessidade de radiografia

- Varredura rápida e eficiente com aquisição de dados em tempo real

- Baixa sensibilidade a desalinhamento do transdutor, aumentando a confiabilidade

- Geração de registros digitais permanentes para análises posteriores e repetibilidade

- Alta probabilidade de detecção (POD) para defeitos críticos em soldas

- Adequado para inspeções em construções novas e em equipamentos em serviço

- Menores requisitos de acesso comparado a métodos radiográficos tradicionais

- Seguro e ambientalmente amigável, sem riscos de radiação

Phased Array (PA)

O Phased Array é uma técnica ultrassônica avançada utilizada no setor industrial que oferece novos níveis de informação e visualização em testes ultrassônicos não destrutivos convencionais.

O mapeamento de corrosão por PAUT (Phased Array Ultrasonic Testing) proporciona maior produtividade e coleta de dados em alta resolução por meio de imagens codificadas C-scan completas. Essa técnica identifica a perda de espessura causada por corrosão, abrasão, erosão, testes de adesão e soluções direcionadas para detectar danos no meio da parede, incluindo trincas/bolhas induzidas por hidrogênio ou laminações causadas no processo de fabricação.

O beamforming em PAUT envolve a manipulação do tempo e amplitude dos sinais ultrassônicos de um conjunto (array) de transdutores para gerar e controlar a direção, o foco e a forma do feixe ultrassônico. Avanços recentes em PAUT incluem o Full Matrix Capture (FMC), uma estratégia de aquisição de dados que permite capturar todas as combinações possíveis de transmissão e recepção para um dado transdutor phased array ultrassônico. Essas técnicas de PAUT oferecem flexibilidade e eficiência na inspeção de materiais, especialmente em soldas e outros componentes críticos. As aplicações de inspeção abrangem componentes de geometria complexa, corrosão na face de flanges, parafusos, HTHA (High Temperature Hydrogen Attack), SOHIC (Stress Oriented Hydrogen Induced Cracking) e SCC (Stress Corrosion Cracking).

A Sonomatic oferece desde soluções PAUT ‘prontas para uso’ até soluções sob medida totalmente automatizadas.

- Manipulação eletrônica do feixe permite inspeções mais precisas de componentes

- Combina física dos testes ultrassônicos com computação e eletrônica modernas para capacidades de inspeção altamente complexas

- Redução do tempo de inspeção e aumento da eficiência

- Melhoria na precisão e sensibilidade, aumentando a probabilidade de detecção (POD) e as capacidades de dimensionamento

- Maior confiabilidade e repetibilidade

- Simplificação da inspeção de componentes complexos

- Imagens aprimoradas e registro eletrônico permanente

Magnetic Eddy Current (MEC™)

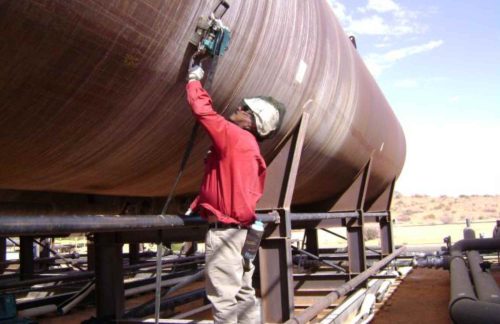

A técnica de próxima geração MEC™ é um método rápido e confiável para detecção de corrosão e defeitos em tubulações, vasos de pressão e tambores. Aplicada durante as condições operacionais, a técnica MEC™ apoia idealmente a estratégia de Inspeção Não Intrusiva (NII).

O MEC™ (Magnetic Eddy Current) representa a evolução da técnica SLOFEC™, já consagrada na indústria para rastreamento rápido de corrosão.

- Alta sensibilidade e confiabilidade na detecção de defeitos na face superior e inferior/interna e externa, incluindo pites pequenos e superficiais causados por corrosão bacteriana (a partir de Ø >3mm e 10% de perda de parede)

- Dimensionamento direto dos defeitos durante a varredura, sem necessidade de verificação ultrassônica, com precisão de ±10% para relatórios em campo e ±5% para análise offline especial

- Não requer remoção de revestimento, proporcionando uma inspeção mais rápida e econômica

- Capacidade de inspeção através de maiores espessuras de parede e revestimento

- Análise da severidade dos defeitos em termos de volume e perda de espessura

- Diferenciação de defeitos de não-defeitos, como inclusões e laminações

- Permite varredura rápida e eficiente, com mapeamento C-scan de grandes áreas

- Baixa necessidade de limpeza antes da inspeção

- Capacidade de inspeção em diversas temperaturas

Espectroscopia de Resposta Dinâmica (DRS™)

A inspeção de aço através de revestimentos como reparos compósitos, fitas de proteção contra corrosão e isolamentos submarinos não é possível com métodos ultrassônicos convencionais. Em muitas situações, outras técnicas de inspeção, como Pulsed Eddy Current e Radiografia, não alcançam a sensibilidade ou precisão necessárias para a medição.

Para atender a essa demanda, a Sonomatic desenvolveu o Dynamic Response Spectroscopy (DRS™), uma técnica ultrassônica inovadora para mapeamento de corrosão através de revestimentos complexos. Ultrassom de baixa frequência (<1 MHz) penetra o revestimento e excita o aço, fazendo-o vibrar em suas frequências naturais.

Utilizando algoritmos avançados de processamento de sinais, essas frequências são extraídas e usadas para determinar o perfil de espessura da parede de aço. A precisão da medição da espessura é tipicamente de ±0,5 mm.

A técnica DRS™ também é empregada para avaliar a integridade dos revestimentos, especificamente reparos compósitos. Defeitos como descolamentos contêm pequenas bolsas de ar que bloqueiam a transmissão do ultrassom para o aço. O DRS™ detecta esses defeitos quando o sinal de resposta do aço é perdido. Critérios de aceitação de defeitos e software de controle de qualidade foram desenvolvidos pela Sonomatic com base em modelos de Elementos Finitos.

- Localização de defeitos em reparos compósitos, como delaminações, rugas e contaminação

- Insumo para o software de controle de qualidade da Sonomatic para avaliação da integridade dos reparos

- Confirmação da ausência de degradação do aço

- Estimativa das taxas de crescimento da corrosão

- Quantificação da extensão da perda de parede do aço

- Determinação se o crescimento da corrosão está ativo

- Insumo para avaliação de Aptidão para Serviço (Fitness for Service), incluindo Nível 3, utilizando Análise de Elementos Finitos

Pulsed Eddy Current (PEC)

O Pulsed Eddy Current (PEC) é uma técnica comparativa que, por meio do processamento avançado da decaída do sinal de correntes parasitas e comparação com um sinal de referência, permite determinar a espessura média da parede (AWT – Average Wall Thickness). Este método rápido de varredura possibilita a avaliação geral da condição do aço estrutural e é especialmente indicado para defeitos de corrosão generalizada em dutos.

A Sonomatic utiliza o Lyft Pulsed Eddy Current Array (PECA), uma sonda que emprega 6 unidades operando em conjunto. Cobertura de uma faixa de 457 mm de largura, essa ferramenta aumenta significativamente a produtividade e reduz o tempo de preparação.

- Revestimento pesado de concreto

- Revestimentos desafiadores

- Crescimento marinho

- Isolamento térmico

- Produtos de corrosão

- Proteção contra fogo

Ataque por Hidrogênio em Alta Temperatura (HTHA)

O HTHA é um mecanismo de dano que ocorre quando o aço é exposto a hidrogênio atômico sob temperaturas e pressões elevadas. Em determinadas condições, átomos de hidrogênio podem se dissolver em metano, formando bolhas que se interconectam e geram microfissuras ao longo dos contornos dos grãos do aço. Essas microfissuras reduzem a resistência do metal, levando ao desenvolvimento de trincas. As trincas causadas pelo ataque por hidrogênio em alta temperatura (HTHA) podem resultar na falha completa de componentes essenciais em aço, incluindo soldas, tubulações, trocadores de calor e outros equipamentos críticos.

Com mais de três décadas de experiência em avaliação não destrutiva (NDT) no campo de danos causados por hidrogênio em alta temperatura, a Sonomatic acumulou expertise valiosa. A empresa desenvolveu técnicas extensivas, validadas por metalografia. A Sonomatic também participa ativamente em grupos de trabalho da API, contribuindo para a elaboração de seções na prática recomendada API 586 para inspeção de HTHA.

- Detecção precoce de danos causados por hidrogênio em alta temperatura

- Redução dos riscos para Saúde, Segurança e Meio Ambiente (HSE) e integridade dos ativos

- Filtragem de frequência ToFD especializada e exclusiva para o hardware Sonomatic Microplus

- Diversos profissionais de PAUT e ToFD Nível 2 e 3 participaram do curso internacional Lavender HTHA; técnicos são treinados, avaliados e certificados internamente

- Desenvolvimento de técnicas para inspeção de diversas geometrias, incluindo flanges de vários tamanhos, bocais e Weldolet.

- Realização anual de múltiplos projetos de HTHA em vasos de pressão e tubulações associadas ao redor do mundo

Other Techniques Include:

O ensaio ultrassônico utiliza ondas sonoras para detectar corrosão em materiais. Este tipo de NDT é utilizado para inspeção de trechos longos, como em dutos e tubulações.

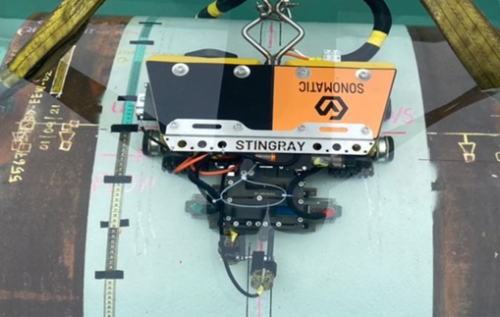

O Multiskip é uma técnica ultrassônica rápida de varredura para detecção de corrosão e erosão em dutos submarinos com diâmetro ≥4”. Utiliza dois transdutores montados em cunhas em configuração emissão(pitch)/recepção(catch) para emitir feixes de ondas cisalhantes anguladas que percorrem a parede do tubo com múltiplos saltos nas superfícies interna (ID) e externa (OD). O sistema permite coleta de dados em alta velocidade e alta resolução. Para corrosão, a perda de amplitude do sinal, redução no tempo de chegada e mudanças no formato do sinal são usados para fornecer informações qualitativas e quantitativas.

A Sonomatic desenvolveu uma técnica de inspeção por micro-ondas para avaliar a capa externa e superfície, ou armaduras de tração metálicas, de tubos flexíveis, plásticos e compósitos. A técnica usa micro-ondas de baixa potência que penetram materiais semicondutores onde outras técnicas NDT, como ultrassom ou correntes parasitas, são ineficazes

A Sonomatic desenvolveu um sistema EMAT (Transdutor Acústico Eletromagnético) que utiliza ondas cisalhantes polarizadas horizontalmente (SH) para inspeção de tubos com paredes mais finas. Aplica-se na inspeção em suportes de tubos e para varredura rápida de corrosão em tubulações. O sistema é compacto, alimentado por bateria e não requer acoplante, o que o torna extremamente portátil.

CHIME CHIME é uma técnica avançada de varredura ultrassônica projetada para detecção rápida de corrosão em grandes áreas. Permite inspeções eficientes em única passagem, sem a necessidade de paradas caras ou desmontagens, sendo ideal para navios de produção, dutos e áreas inacessíveis, como sob suportes de tubulação. Desenvolvida no projeto conjunto da indústria HOIS, a técnica fornece valores percentuais de perda de parede para identificar áreas suscetíveis à corrosão e foi validada em testes cegos, alcançando probabilidade de detecção (POD) de 1 sem falsos positivos. Essa técnica complementa outros métodos ultrassônicos como Multiskip e SH-EMAT, oferecendo alta confiabilidade na detecção de defeitos com mais de 10% de perda de parede.